MES系统实施前的准备与流程 计算机信息系统集成的关键步骤

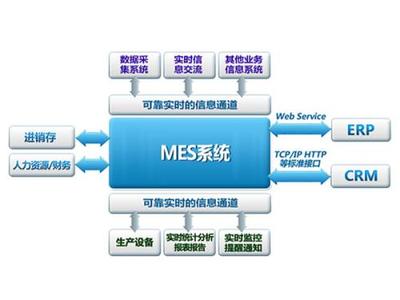

MES(制造执行系统)是一种面向车间层的生产管理系统,它连接企业计划层(如ERP)和控制层(如PLC、SCADA),实现对生产过程的实时监控与管理。在实施MES系统前,充分的准备工作与严谨的实施流程是确保系统成功集成到企业计算机信息系统中的关键。本文将详细介绍MES系统实施前的准备工作及实施流程,并结合计算机信息系统集成的视角进行分析。

一、MES系统实施前的准备工作

- 明确实施目标与需求分析

- 企业需结合自身业务特点,明确MES系统的实施目标,如提高生产效率、降低生产成本、优化质量管理等。

- 进行详细的需求分析,包括功能需求(如生产调度、物料追踪、质量控制)和非功能需求(如系统稳定性、扩展性)。

- 组建实施团队与资源规划

- 成立跨职能的实施团队,包括IT部门、生产部门、质量管理部门等关键人员,并指定项目经理负责协调。

- 规划必要的资源,如硬件设备(服务器、网络设备)、软件许可、预算及时间安排。

- 现有系统评估与数据准备

- 评估企业现有的计算机信息系统(如ERP、SCADA),识别集成接口及潜在冲突点。

- 准备基础数据,包括产品BOM(物料清单)、工艺路线、设备信息、人员权限等,确保数据准确性和完整性。

- 制定实施计划与风险预案

- 制定详细的项目计划,包括阶段划分、时间节点、里程碑和验收标准。

- 识别潜在风险(如技术兼容性问题、员工抵触情绪),并制定相应的应对措施。

二、MES系统实施流程

- 系统设计与规划

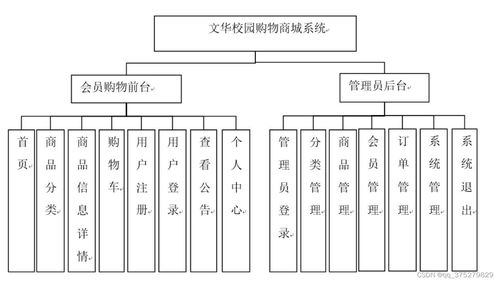

- 基于需求分析结果,设计MES系统的架构和功能模块,确保其与企业其他信息系统(如ERP、WMS)无缝集成。

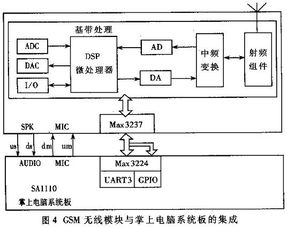

- 制定系统配置方案,包括用户界面、数据流、接口协议(如OPC UA、REST API)。

- 系统部署与配置

- 安装MES软件及相关硬件设备,进行系统初始化配置,如数据库设置、网络连接。

- 配置生产流程、用户权限、数据采集点等,确保系统符合实际业务需求。

- 系统集成与测试

- 实现MES系统与ERP、SCADA等系统的集成,测试数据同步和接口稳定性。

- 进行单元测试、集成测试和用户验收测试(UAT),验证系统功能及性能,确保无重大缺陷。

- 用户培训与上线准备

- 组织针对操作人员和管理人员的培训,确保他们熟悉系统功能和操作流程。

- 制定上线计划,包括数据迁移、系统切换策略(如并行运行或直接切换)。

- 系统上线与运维

- 正式上线MES系统,监控运行状态,及时处理初期问题。

- 建立运维机制,包括定期维护、性能优化、故障处理和持续改进,确保系统长期稳定运行。

三、计算机信息系统集成的注意事项

- 在MES系统实施中,计算机信息系统集成是关键环节。需确保MES与现有系统(如ERP、PLM)的数据一致性,避免信息孤岛。

- 采用标准化接口和中间件技术(如ESB企业服务总线),可提高集成效率和系统扩展性。

- 集成过程中应注重安全性和合规性,防止数据泄露或未授权访问。

MES系统的成功实施依赖于周密的准备工作和规范的实施流程。通过科学的计算机信息系统集成,企业能够实现生产数据的实时采集与共享,提升整体运营效率,推动智能制造转型。

如若转载,请注明出处:http://www.xxg-4.com/product/2.html

更新时间:2026-03-03 15:44:39